Xinghua Dongchang Alloy Steel Co., Ltd (dříve Xinghua Dongchang Alloy Steel Factory) je výrobcem užitkových odlitků z oceli a slitin v Číně. Byli jsme založeni v srpnu 2006 v Národní plán hořáku Čínská základna pro lití slitinové oceli.

Výběr správné teploty tepelného zpracování a doba držení je rozhodující pro výkonnost cementové rostlinné rošty , zejména ve scénářích, kde je třeba vyvážit tvrdost a houževnatost, aby se zabránilo křehké zlomenině s vysokou teplotou. Zde je několik klíčových kroků a návrhů, které pomáhají optimalizovat proces tepelného zpracování:

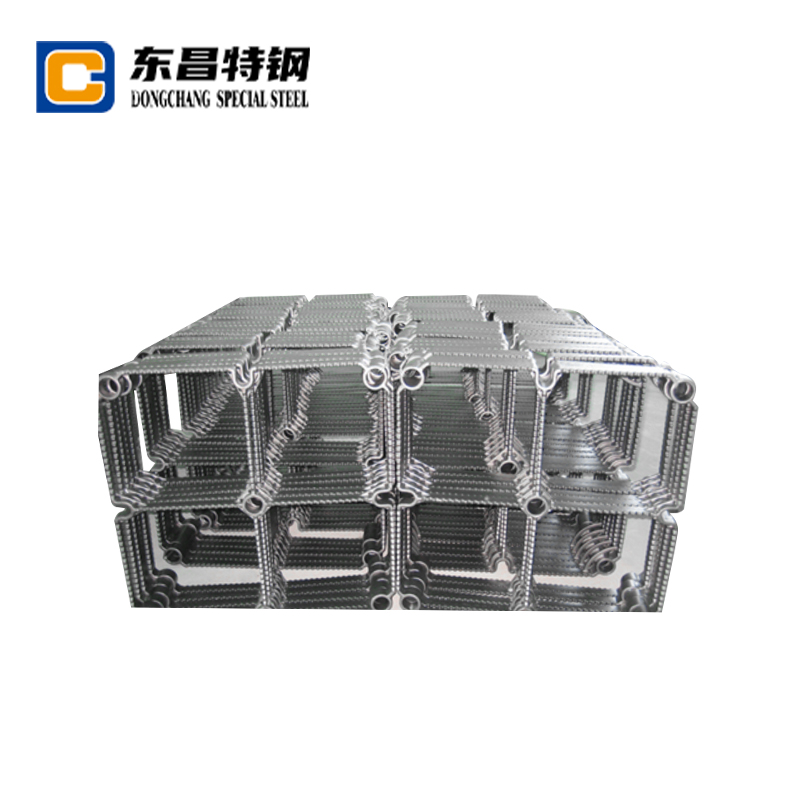

Odlitky lití tepelného zpracování

1. Určete požadavky na složení materiálu a výkonnost

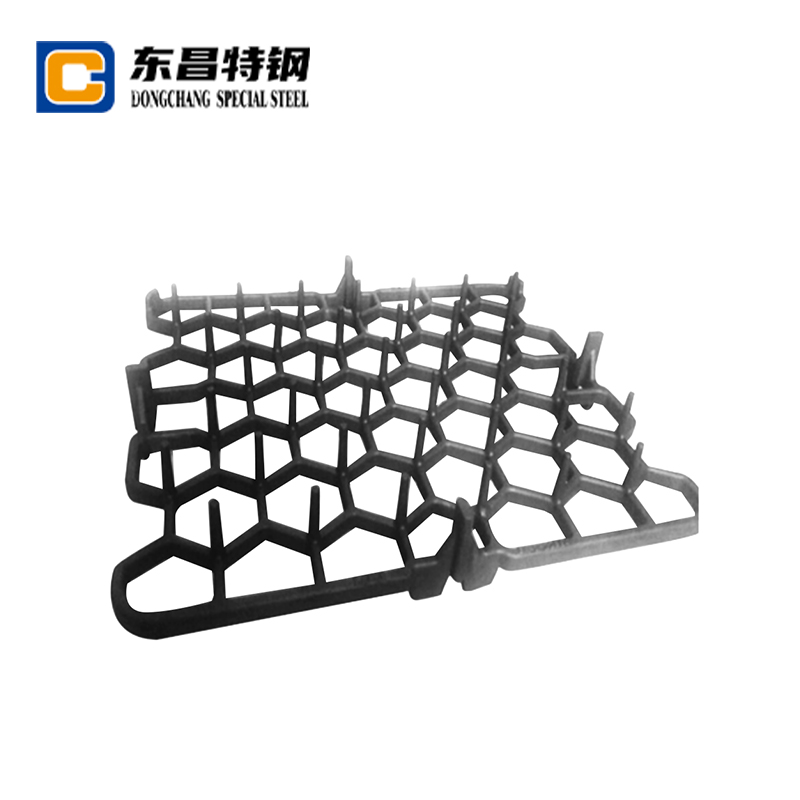

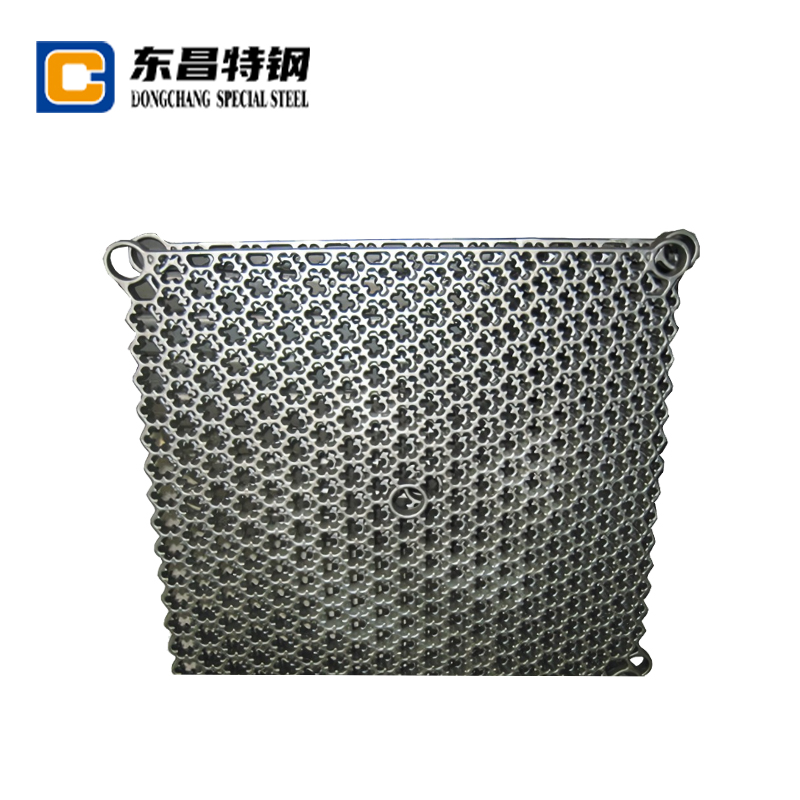

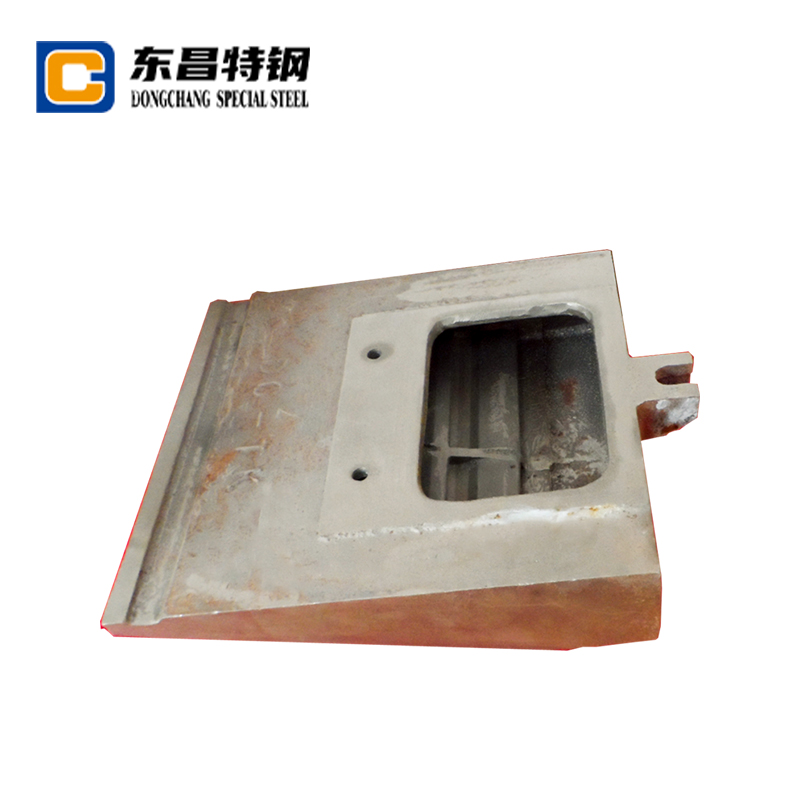

Složení materiálu: Roštové odlitky jsou obvykle vyrobeny z litiny s vysokým obsahem chromia, vysoce manganské oceli nebo jiných opotřebovaných slitinových ocelí. Chemické složení materiálu přímo ovlivňuje výkon po tepelném zpracování, takže je nutné vybrat správný materiál podle skutečných pracovních podmínek.

Požadavky na výkon: Objasňujte požadavky tvrdosti, houževnatosti a odolnosti opotřebení, které musí odlitky roštu během používání dosáhnout. Například tvrdost by měla stačit k odolání opotřebení materiálu, zatímco houževnatost musí zabránit křehkému zlomenině při vysoké teplotě a nárazu.

2. Vyberte správný proces tepelného zpracování

Proces tepelného zpracování zahrnuje hlavně zhášení a temperování. Zhášení se používá ke zvýšení tvrdosti a temperování se používá k úpravě houževnatosti a snížení zbytkového napětí.

(1) Výběr teploty zhášení

Teplota zahřívání: Teplota zhášení se obvykle stanoví podle kritického bodu materiálu (jako je AC1, AC3). Pro vysokou litinu Chromium je teplota zhášení obecně 900 ~ ~ 1050 ℃; U oceli s vysokou manganou může být teplota zhášení 1000 ~ ~ 1100 ℃.

Doba držení horkého: horká doba držení musí být dostatečně dlouhá, aby se zajistila rovnoměrná teplota uvnitř lití a vyhnula se tepelnému napětí způsobenému nadměrným teplotním gradientem. Obecná doba držení horkého je 1 ~ 3 hodiny a specifický čas závisí na tloušťce a tvaru lití.

(2) Výběr teploty temperování

Teplota temperování: Výběr teploty temperování je klíčem k vyvážení tvrdosti a houževnatosti. Obecně řečeno:

Nízkoteplotní temperování (150 ℃ ~ 300 ℃): získává vyšší tvrdost, ale nižší houževnatost, vhodná pro podmínky zatížení světla.

Střední teplotní temperování (350 ℃ ~ 500 ℃): Mírná tvrdost a dobrá houževnatost, vhodná pro podmínky středního zatížení.

HIGHPEMPETERURE DIMPERING (550 ℃ ~ 700 ℃): Nižší tvrdost, ale vysoká houževnatost, vhodná pro podmínky s vysokým nárazem.

Doba držení: Doba držení temperování je obvykle 2 až 6 hodin a konkrétní čas je třeba určit podle velikosti odlévání a teploty temperování.

3. experimentální ověření a analýza simulace

Experimentální ověření: Prostřednictvím malého šarže výroby pokusů jsou odlitky pod různými parametry tepelného zpracování testovány na výkon (jako je test tvrdosti, test tvrdosti dopadu, metalografická analýza atd.) Pro stanovení optimálních parametrů procesu.

Analýza simulace: Pomocí softwaru pro simulaci tepelného zpracování (jako je analýza konečných prvků) předpovídejte mikrostrukturu a distribuci zbytkového napětí při různých parametrech procesu a optimalizujte křivky vytápění a chlazení.

4. Zvažte skutečné pracovní podmínky

Vysoko teplotní prostředí: Odlitky cementové rostlinné rošty obvykle fungují v prostředích s vysokou teplotou, takže je nutné zvážit výkon s vysokou teplotou po tepelném zpracování. Například temperování s vysokou teplotou může zlepšit odolnost odlitků tepelné únavy.

Nárazová zatížení: Odlitky roštu mohou být ovlivněny materiály během používání, takže je nutné zlepšit jejich houževnatost prostřednictvím vhodných temperovacích procesů, aby se zabránilo křehkému zlomenině.

5. Optimalizace metody chlazení

Chlazení zhášení: Rychlost chlazení zhášení má významný vliv na tvrdost a zbytkové napětí. Lze vybrat chlazení vody, chlazení oleje nebo chlazení vzduchu a specifickou metodu je třeba určit podle velikosti materiálu a odlévání. Například vysoká manganová ocel je obvykle chlazená ve vodě, zatímco vysoká chromiová litina může být vhodnější pro chlazení oleje.

Chlazení temperování: Chlazení vzduchu nebo chlazení pece se obvykle používá po temperování ke snížení zbytkového napětí.

6. Inspekce kvality a zpětná vazba

Nedestruktivní testování: Zkontrolujte vnitřní defekty odlitků pomocí nedestruktivních testovacích technologií, jako je ultrazvukové testování a testování rentgenového záření.

Testování výkonu: Pravidelně provádí testování tvrdosti, testování houževnatosti dopadu a metalografickou analýzu na tepelně ošetřených odlitcích, aby se zajistilo, že jejich výkon splňuje požadavky.

Nastavení zpětné vazby: Upravte parametry tepelného zpracování podle výsledků testu a optimalizujte proces.

+86-15861061878

+86-15861061878